纳米镀膜加工热线

13652665322

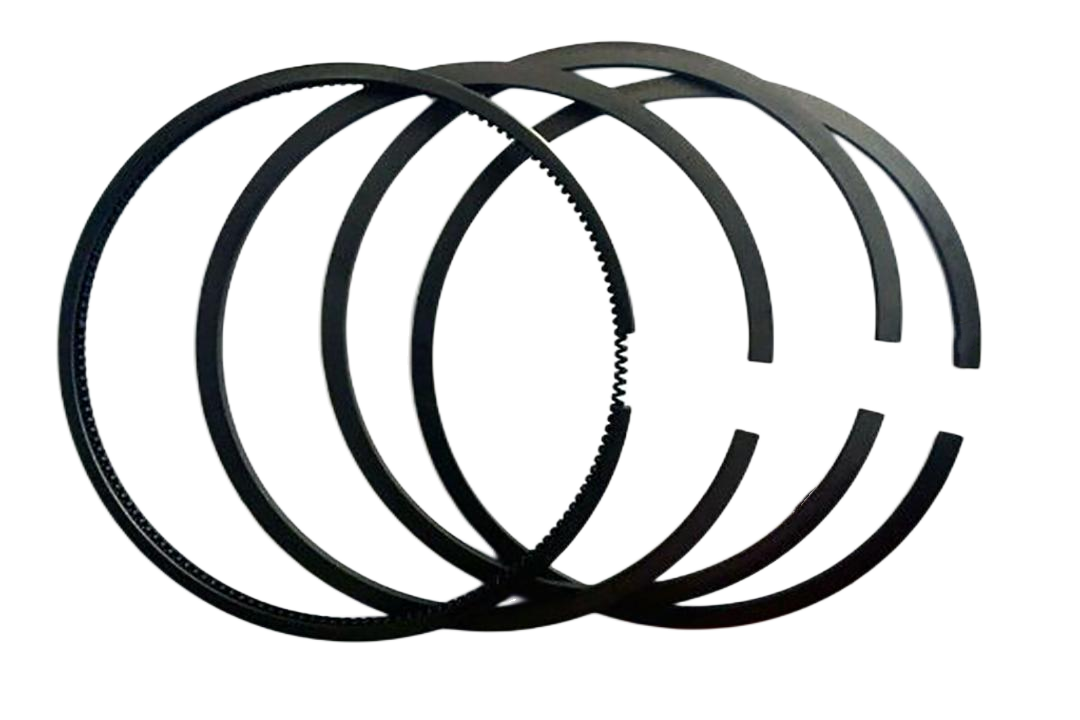

WCC涂层是掺钨含氢非晶碳(a-C:H:W)DLC涂层。与其他元素相比较而言,这种W-DLC涂层数字较低(通常在干式情况下为0.1~ 02),因此具备出众耐磨损性能以及优异耐转动接触疲劳性能。纳隆公司生产的此类W-DLC涂层典型沉积温度低于280°C, 可以在不软化热敏性钢 (如100Cr6) 的条件下完成其镀膜过程 。