纳米镀膜加工热线

13652665322

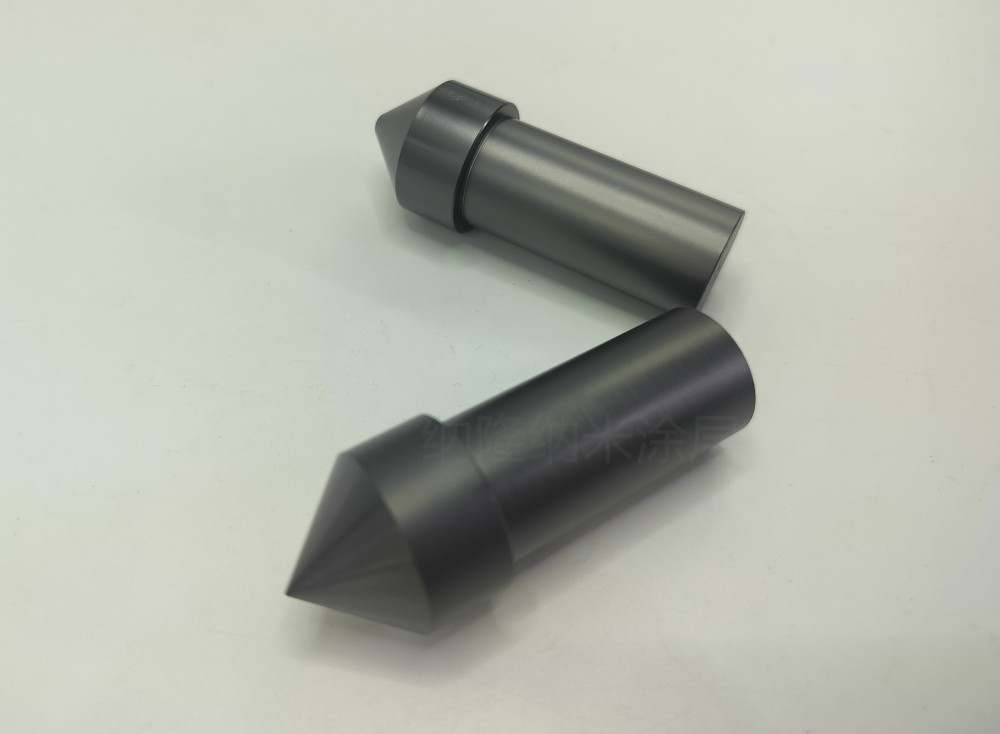

纳隆类金刚石碳基涂层因其高的抗腐蚀性、化学惰性、抗磨 损性和低的摩擦系数等优异性能,被广泛用作保护涂层。通过向 DLC 涂层中掺杂 Si 元素不仅可以进一 步提高涂层的性质,而且还可以通过控制 Si 的掺入 量,沉积低应力的多层结构。这种多层结构不但可 以沉积厚膜,而且还能延长腐蚀离子的扩散路径,以增强其抗腐蚀性能。