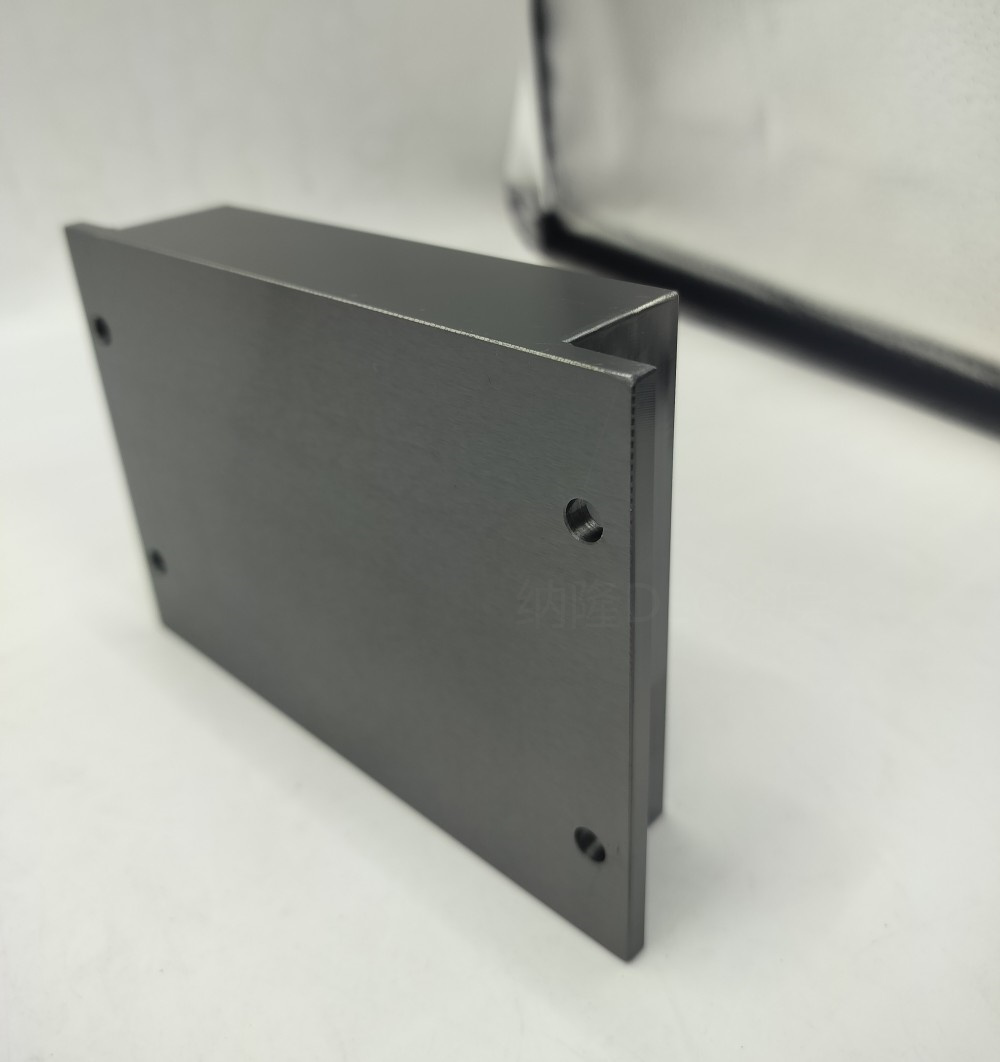

纳米镀膜加工热线

13652665322

钻石碳涂层DLC工艺是一种在材料表面形成具有类似钻石性能涂层的技术。以下是其工艺的相关介绍:

原理

DLC涂层主要由碳元素组成,通过物理气相沉积PVD或化学气相沉积CVD等方法,将碳离子或碳原子沉积在基体表面,并使其形成一种非晶态的碳结构。在沉积过程中,通过控制工艺参数,如离子能量、沉积温度、气体氛围等,可以调节涂层中碳的化学键类型和结构,使其具有类似于钻石的性能,如高硬度、低摩擦系数、良好的耐磨性和化学稳定性等。

工艺方法

物理气相沉积PVD:物理气相沉积是在高真空环境下,通过蒸发、溅射等物理方法将碳源物质转化为气态原子或离子,然后在基体表面沉积形成涂层。常见的PVD方法包括磁控溅射、离子镀等。以磁控溅射为例,在溅射过程中,利用磁场约束电子运动,提高等离子体密度,从而增强对靶材(碳靶)的溅射效果,使碳离子能够均匀地沉积在基体表面。

PVD工艺的优点是涂层与基体结合力强,涂层纯度高,厚度可控性好,且可以在较低的温度下进行沉积,适用于各种金属和非金属基体。

化学气相沉积CVD:化学气相沉积是利用气态的碳氢化合物等作为碳源,在高温、等离子体或催化剂等作用下,发生化学反应,使碳氢化合物分解并在基体表面沉积形成碳涂层。例如,在等离子体增强化学气相沉积中,通过射频或微波等方式产生等离子体,使碳氢气体在等离子体环境中被激发和分解,产生的活性碳原子在基体表面沉积并反应生成DLC涂层。

CVD工艺的优点是可以在复杂形状的基体表面形成均匀的涂层,且涂层的致密性和耐磨性较好。

工艺特点

高硬度和耐磨性:DLC涂层的硬度通常可达20 - 40GPa,远高于普通金属和合金,能够有效提高材料的耐磨性能,延长使用寿命。

低摩擦系数:其摩擦系数一般在0.05 - 0.2之间,可显著降低摩擦损耗,减少能量损失,提高机械效率。

良好的化学稳定性:DLC涂层具有优异的抗腐蚀性能,能够抵抗酸、碱、盐等化学物质的侵蚀,在恶劣的化学环境中保持稳定。

高绝缘性:具有良好的绝缘性能,可用于电子器件等领域,防止短路和漏电等问题。

光学性能可调:通过调整工艺参数,可以使DLC涂层具有不同的光学特性,如透明度、折射率等,满足光学领域的特定需求。

应用领域

机械加工:可涂覆在刀具、模具等表面,提高其硬度和耐磨性,降低摩擦系数,从而提高加工效率和质量,减少刀具磨损和模具的维修次数。

汽车工业:应用于汽车发动机的活塞、气门、缸套等部件,可降低摩擦损耗,提高发动机的效率和燃油经济性,同时增强部件的耐磨性和耐腐蚀性。

电子领域:用于硬盘驱动器的磁头、半导体芯片制造中的模具等,可提高部件的耐磨性和耐腐蚀性,保证电子设备的可靠性和稳定性。

医疗行业:涂覆在人工关节、牙科种植体等医疗器械表面,可降低摩擦,减少磨损,提高生物相容性,降低感染风险,延长医疗器械的使用寿命。

光学领域:可作为光学镜片的保护膜,提高镜片的硬度和耐磨性,同时不影响其光学性能;还可用于制造光学滤波器、增透膜等光学元件。

【责任编辑】小编