纳米镀膜加工热线

13652665322

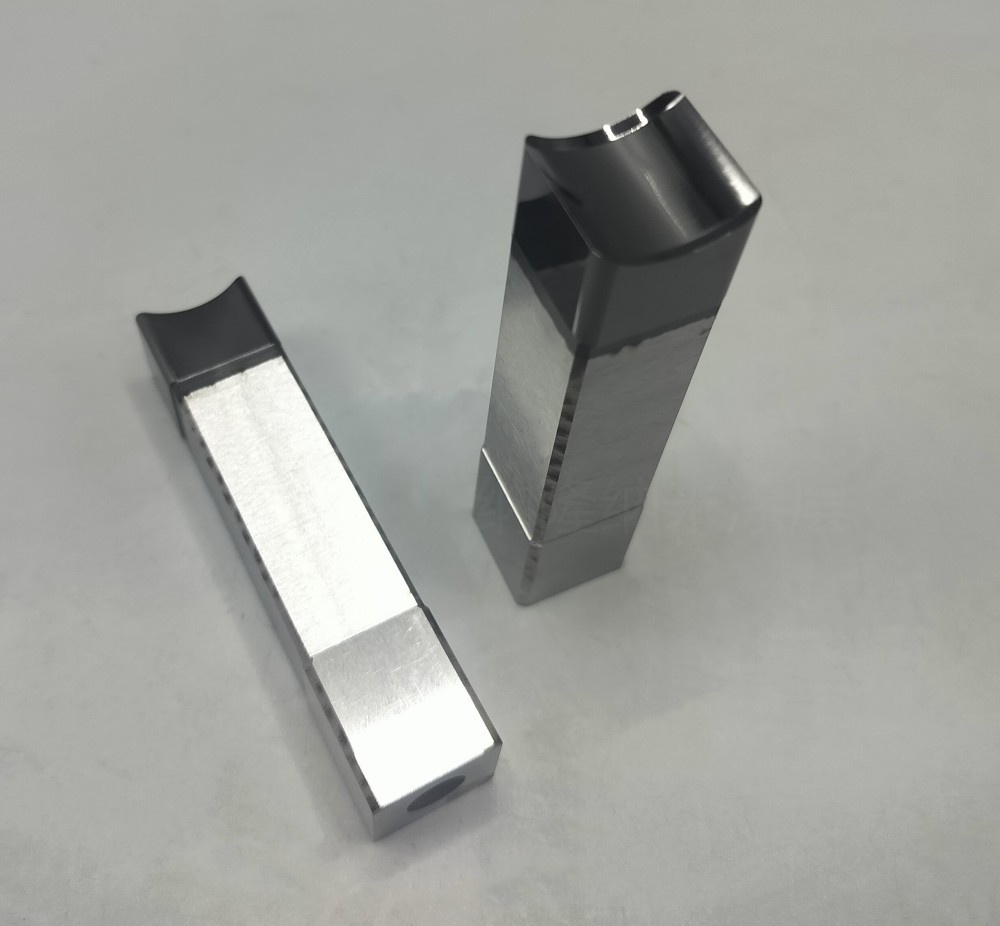

氮化铬铝钛(AlCrN)与氮化铬铝(TiAlN)涂层的成分、性能及应用对比

1、成分差异

AlCrN涂层由氮化铬(CrN)、氮化铝(AlN)组成,不含钛元素。通过CVD或PVD工艺制备,其成分设计降低了涂层内应力,细化表面颗粒度,同时提高韧性。

TiAlN涂层

以氮化铝(AlN)和氮化钛(TiN)为主要成分。钛元素的加入显著提升了涂层的耐高温性能,但可能增加内应力。

2、性能差异

高硬度和耐磨性:AlCrN涂层的硬度可达3500-4000 HV,远高于传统TiN涂层(~2200 HV),适用于高负荷切削和耐磨环境。

高温稳定性:由于铝的加入,AlCrN在高温下(可达1000°C)仍能保持性能,形成氧化铝保护层,减少摩擦和热损伤。

低摩擦系数:摩擦系数约为0.2-0.38,优于TiAlN(~0.4)和TiN(~0.6),适合高速干切削。

抗氧化性:铝含量高(通常40 at.%以下最佳)能增强抗氧化能力,但过量铝会导致涂层结构劣化(如六方相形成)。

3、应用场景

AlCrN涂层的优势领域 :精密模具加工(冲压、拉伸、成型等), 高韧性要求的场景(如模具粉末处理)

TiAlN涂层的典型用途 是高温切削(如淬硬钢、钛合金加工),高速加工刀具(钻头、铣刀等), 汽车关键部件、生物医学器械及高端机械零件

【责任编辑】小编