纳米镀膜加工热线

13652665322

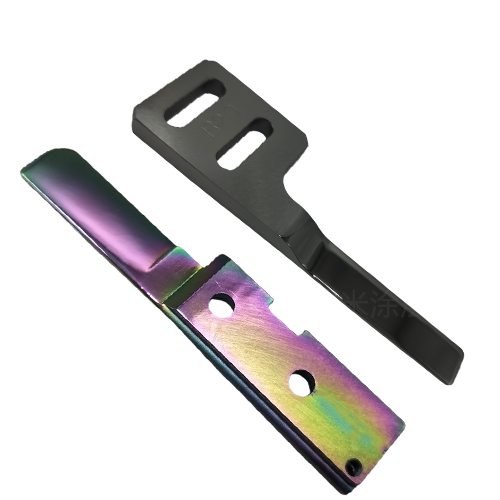

彩色DLC涂层技术是在传统DLC涂层技术基础上发展起来的一种表面处理技术。以下是其相关介绍: 原理 DLC 涂层是一种由碳元素构成的非晶态薄膜,主要由不同含量的SP2和SP3键组成,形成一种亚稳态的非晶碳膜。

涂层参数

膜层厚度:0.3-0.5um

纳米硬度:5000HV

摩擦系数:0.1-0.2

最高应用温度:350°C

彩色DLC涂层技术通过在DLC涂层的制备过程中,精确控制碳源、气体流量、沉积温度、功率等参数,或者向涂层中掺杂特定的元素,如钛(Ti)、铬(Cr)、硅(Si)等,来改变涂层的光学性能,从而呈现出不同的颜色。

一、性能特点

高硬度和耐磨性:彩色DLC涂层保持了传统DLC涂层的高硬度特性,硬度可达5000 - 7000HV,能有效抵抗磨损和划伤,可显著提高工件的使用寿命。

低摩擦系数:其摩擦系数通常在0.04 - 0.1之间,具有良好的自润滑性,可降低机械部件之间的摩擦损耗和能耗。

良好的耐腐蚀性:对酸、碱等腐蚀性介质具有优异的抵抗能力,能够保护基材免受腐蚀。

二、制备方法

物理气相沉积(PVD):包括溅射、电弧离子镀等。该方法是在真空环境下,通过高能粒子轰击碳靶或含碳气源,使碳原子或离子沉积在基材表面形成涂层。

化学气相沉积(CVD):利用气态的碳氢化合物或其他含碳气体,在高温、高压和催化剂的作用下,分解并在基材表面沉积形成DLC涂层。

等离子体增强化学气相沉积(PECVD):在CVD的基础上,引入等离子体来增强反应活性,可在相对较低的温度下制备出高质量的 DLC涂层,有利于在一些对温度敏感的基材上进行涂覆。

三、应用领域

刀具领域:可应用于铣刀、钻头等,提高刀具的硬度、耐磨性和润滑性,降低切削力和切削温度,提高加工效率和加工质量,同时彩色涂层还可起到标识和装饰作用。

汽车零部件:如活塞环、气门挺杆、发动机缸体等零部件表面涂覆彩色DLC涂层,可降低摩擦系数,提高零部件的耐磨性和耐腐蚀性,减少发动机的能量损失,提高燃油经济性,并且彩色涂层可用于区分不同的零部件或装饰发动机舱。

电子领域:在手机、平板电脑等电子产品的外壳、按键、摄像头模组等部件上应用彩色 DLC 涂层,既能提高部件的耐磨性、耐腐蚀性和美观度,又能满足电子产品对轻薄化、高性能的要求。

装饰领域:可用于手表表带、表壳、珠宝首饰、眼镜框等物品的表面装饰,赋予这些物品亮丽的色彩和持久的光泽,同时提高其耐磨性和耐刮擦性。

【责任编辑】小编