纳米镀膜加工热线

13652665322

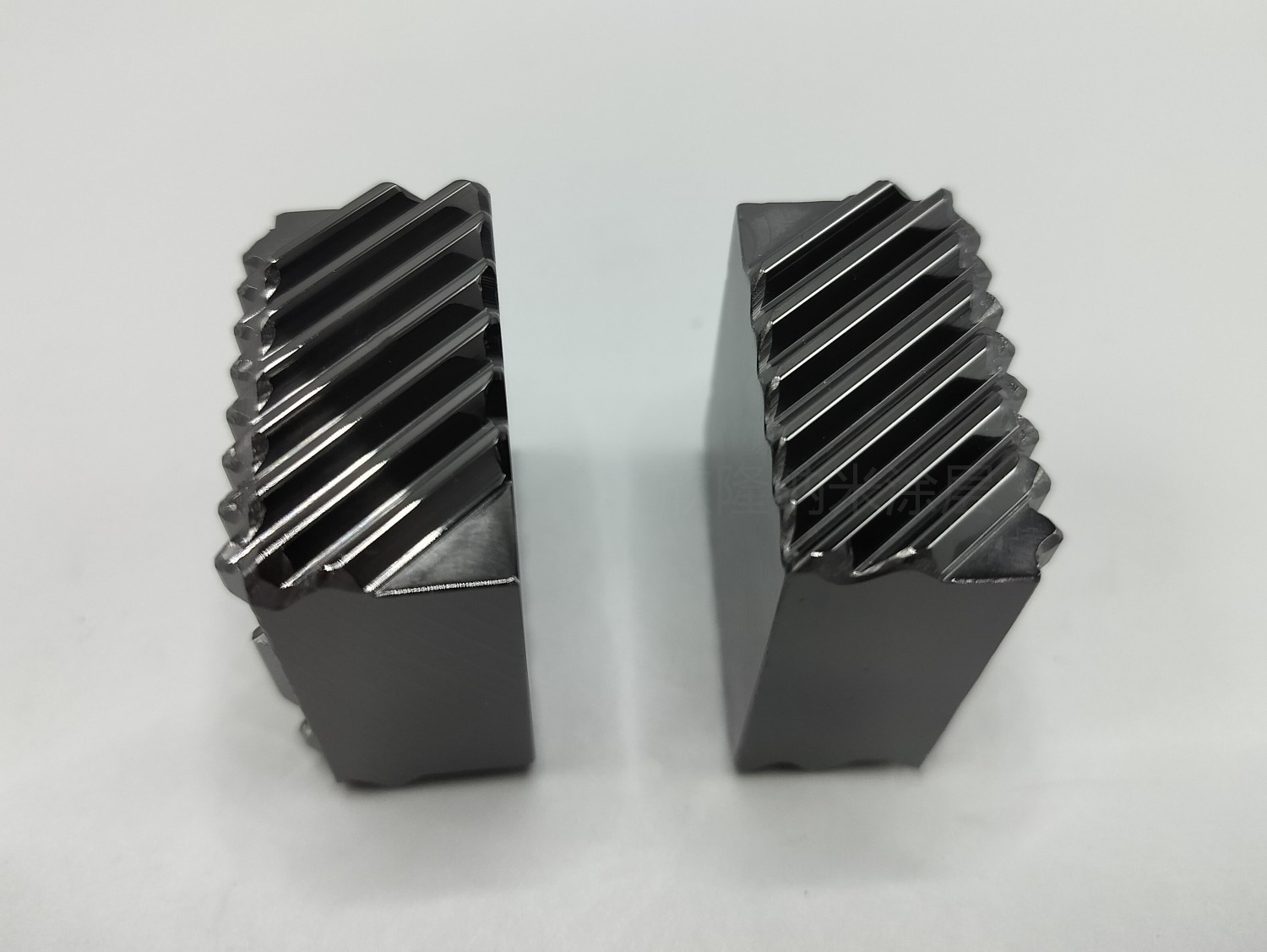

DLC涂层具有很高的硬度(HV2500)优良的耐磨性能摩擦系数极低《低至0.06),膜层2um厚,当基体结合力很强,具有优良的耐触性,能耐各种酸等封金属、塑料、橡胶、陶瓷等均有良好的抗粘结和防咬合性能,表面粗糙度低。

可在各种钢砖、合金、铝合金、硬质合金等材料上沉积DLC类金钢石膜层是一种具有摩擦系数低、耐磨性高的固体润滑膜层,该膜的润滑是由于碳以石墨的微晶结构存在于膜层中,大大的改善了摩擦和耐磨性能。常用的硬质涂层在某些特殊领域的切削场合无法得以良好地应用,这些应用包括:铝合金、铜合金石墨、亚克力、玻璃纤维等。

1、膜层厚度为1~1.5um。

2、抗氧化温度为800°。

3、摩擦系数大约为0.06~0.10,摩擦系数低,与基体结合力强,膜层涂覆均匀。

4、表面硬度达2200~3800HV。

5、膜层颜色为黑色,具有很高的硬度,优良的耐磨性能。

6、摩擦系数低,与基体结合力强,膜层涂覆均匀。

7、具有优异的耐蚀性,能耐各种酸、碱等腐蚀,环保无毒。

首先DLC涂层是属于亚稳态的材料,是采用低温PVD真空镀膜技术,所以其热稳定性很好,这使它在各行各业都有了很大的生存地位。其次它的力学性能好,硬度大,弹性好,我司也在德国涂层行业研究十几年,今天就为大家讲述一下我司在各行工件提升寿命的效果。

1、对金属、塑料、橡胶等脱模效果极佳

2、注塑模具类

3、燃料喷射系统(喷射咀)、缝纫机针杆类轴承座圈、高性能汽车零部件

4、针对机械加工刀具进行低温PVD-超硬耐磨涂层和润滑涂层,可提高刀具寿命3~10倍

5、节约刀具材料1/2,节约生产成本30%以上,提高生产效率30-50%,大幅度提高机加工水平。

6、针对模具行业,如冲压模具,粉末治金模具,半导体模具等各类模具,提高模具寿命最少2倍以上,同时可解决模具拉毛等种种不利影响,节约成本35%以上。

7、针对机械零部件,此低温技术更具有其它PVD真空镀膜技术所无法比拟的优点,可广泛运用在汽车零部件,如发动机部件及其它部件,及其它需要耐磨损及防腐蚀的场合,此市场更是广阔。

【责任编辑】小编